自动驾驶汽车的线束焊接技术讲解

来源:www.qlqcbj.cn 发布时间:2021年09月25日

在任何级别的自动驾驶中,安全和可靠性必须是高的优先级。车辆必须避免对乘员和任何行人(道路使用者)的任何危险。为了达到这样的安全水平,制造商依赖于两种方法,与飞机设计制造中使用的方法类似:可靠性技术和冗余设计和制造。

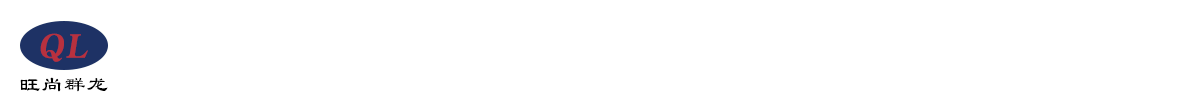

低压线束生产厂家传感器和摄像系统是自动驾驶汽车的关键技术。然而,襄阳低压线束这些系统只有在控制器和感知单元,以及控制器和执行单元可靠连接时才能工作。因此,线束连接对自动驾驶汽车的性能也同样至关重要www.qlqcbj.com。

量产车辆的电气和电子(E/E)系统的安全要求详见 ISO 26262。这一国际功能安全标准旨在解决汽车电子和电气系统故障可能造成的危害。ISO 26262是一个基于风险评估的安全标准。对危险操作情况的风险进行定性评估,定义安全措施以避免或控制系统故障,同时对随机发生的硬件故障进行检测和控制,减轻其影响。

超声波线束焊接

无论是自动驾驶汽车还是传统汽车,确保汽车线束可靠连接的一种方法是超声波焊接。该技术用于连接线束和线束,以及线束和端子,是一种经过长期验证的可靠方法。超声波焊接过程快速,且全程可监控多组参数。超声产生的接头是纯金属连接件,不受老化、蠕变和疲劳影响。接头连接牢固,保证了组件之间低的接触电阻。

图2 超声波焊接产生的接头是纯金属连接,不受老化和疲劳影响

超声波焊接既可用来连接相同材料,也可用来连接不同材料,例如铜和铝。因为金属是直接焊接在一起,所以不需要额外材料,如套管、焊料或助焊剂。此外,超声波焊接对零件产生较低的热应力(焊接温度远低于零件熔点),因此被焊材料本身性能,以及周边材料性能不改变,如绝缘套保持完整。

超声波焊接相同或不同材料,例如铜和铝。

焊接实践

尽管超声焊接有过程控制和偏差检测,但是在接头设计和生产准备环节仍应该遵循相关标准。例如USCAR38(用于线束和端子的连接标准)和USCAR45(用于线束到线束的连接标准)工业标准等。这些标准为设计提供了基础。另外,许多汽车制造商和电缆供应商都有自己的线束焊接规范和标准,在设计和生产时这些建议也必须考虑在内。

焊接点的设计必须能够承受车辆使用期间的机械、热和电流负载。多股绞线的股数超过一定数量连接就变的困难,因此绞线股数建议不超过8根。超声波焊接系统可以监测线束股数,以避免不正确数量插入焊接。同时,为了可靠地检测出漏股的接头,小尺寸的单根导线截面应至少占总截面的7%。对于截面小于5平方毫米的接头,单根导线小截面应占总截面的9%。一个线束接头内,单根导线大截面不应该超过小截面的三倍。

焊接点的设计必须能够承受车辆使用期间的机械、热和电流负载。多股绞线的股数超过一定数量连接就变的困难,因此绞线股数建议不超过8根。超声波焊接系统可以监测线束股数,以避免不正确数量插入焊接。同时,为了可靠地检测出漏股的接头,小尺寸的单根导线截面应至少占总截面的7%。对于截面小于5平方毫米的接头,单根导线小截面应占总截面的9%。一个线束接头内,单根导线大截面不应该超过小截面的三倍。

材料选择

材料的选择对焊接质量影响很大。纯度至少99.9%的铜和纯度至少99.5%的铝最适合用于超声波焊接。铅或锡涂层会对超声焊接质量产生负面影响。导线以及导线间的油脂和添加剂也会对焊接质量产生不利影响。

当铝线束焊接到铜端子上时,铜端子上3~6微米镀镍层,可以保证高强度连接。此外,连接位置必须没有油、油脂、保护剂和污垢。

正确存储对保持材料清洁很重要。高温和长时间的存储会导致材料表面氧化增加,以及拉丝油和增塑剂在导线上的积累,这些都会对焊缝质量产生负面影响。理想情况下,电线应保存在清洁、干燥、不受天气影响、不直接暴露在太阳或紫外线下的地方,放置时间不超过6个月,温度应在15 ~ 35℃之间。当然,线缆和接头在储存和运输过程中应避免损坏(具体可参考德国电气和电子制造商协会的技术指南TLF 0100)。

线束焊接可能是一个半自动的过程。经过培训的人员操作焊接设备和进料装置。为了防止线束和端子污染,操作人员应戴手套,且线束焊接位置的绝缘层应在焊接前才进行剥离。

在每天首件以及生产过程中抽检焊接质量是一个质量管控的好方法。要小心材料供应商的变化,因此要定期对来料进行检测。另外,用密码保护焊接设备,只允许经过培训的人员才能更改生产用焊接参数。

稳定性

为了确保焊接工艺的稳定性,要连接的线束必须以一致的方式插入端子,因此零件和治具设计上要有导向和限位结构。另外,超声波焊接系统必须定期检查和维护,如医疗行业普遍做法,每一年要对焊接设备进行一次性能偏差检测。现代超声焊接系统还要求对过程中的数据进行采集、管理和分析,对设备稳定性和焊接质量好坏进行预判断,对可能的偏差进行预警和纠偏。

低压线束生产厂家传感器和摄像系统是自动驾驶汽车的关键技术。然而,襄阳低压线束这些系统只有在控制器和感知单元,以及控制器和执行单元可靠连接时才能工作。因此,线束连接对自动驾驶汽车的性能也同样至关重要www.qlqcbj.com。

量产车辆的电气和电子(E/E)系统的安全要求详见 ISO 26262。这一国际功能安全标准旨在解决汽车电子和电气系统故障可能造成的危害。ISO 26262是一个基于风险评估的安全标准。对危险操作情况的风险进行定性评估,定义安全措施以避免或控制系统故障,同时对随机发生的硬件故障进行检测和控制,减轻其影响。

超声波线束焊接

无论是自动驾驶汽车还是传统汽车,确保汽车线束可靠连接的一种方法是超声波焊接。该技术用于连接线束和线束,以及线束和端子,是一种经过长期验证的可靠方法。超声波焊接过程快速,且全程可监控多组参数。超声产生的接头是纯金属连接件,不受老化、蠕变和疲劳影响。接头连接牢固,保证了组件之间低的接触电阻。

图2 超声波焊接产生的接头是纯金属连接,不受老化和疲劳影响

超声波焊接既可用来连接相同材料,也可用来连接不同材料,例如铜和铝。因为金属是直接焊接在一起,所以不需要额外材料,如套管、焊料或助焊剂。此外,超声波焊接对零件产生较低的热应力(焊接温度远低于零件熔点),因此被焊材料本身性能,以及周边材料性能不改变,如绝缘套保持完整。

超声波焊接相同或不同材料,例如铜和铝。

焊接实践

尽管超声焊接有过程控制和偏差检测,但是在接头设计和生产准备环节仍应该遵循相关标准。例如USCAR38(用于线束和端子的连接标准)和USCAR45(用于线束到线束的连接标准)工业标准等。这些标准为设计提供了基础。另外,许多汽车制造商和电缆供应商都有自己的线束焊接规范和标准,在设计和生产时这些建议也必须考虑在内。

材料选择

材料的选择对焊接质量影响很大。纯度至少99.9%的铜和纯度至少99.5%的铝最适合用于超声波焊接。铅或锡涂层会对超声焊接质量产生负面影响。导线以及导线间的油脂和添加剂也会对焊接质量产生不利影响。

当铝线束焊接到铜端子上时,铜端子上3~6微米镀镍层,可以保证高强度连接。此外,连接位置必须没有油、油脂、保护剂和污垢。

正确存储对保持材料清洁很重要。高温和长时间的存储会导致材料表面氧化增加,以及拉丝油和增塑剂在导线上的积累,这些都会对焊缝质量产生负面影响。理想情况下,电线应保存在清洁、干燥、不受天气影响、不直接暴露在太阳或紫外线下的地方,放置时间不超过6个月,温度应在15 ~ 35℃之间。当然,线缆和接头在储存和运输过程中应避免损坏(具体可参考德国电气和电子制造商协会的技术指南TLF 0100)。

线束焊接可能是一个半自动的过程。经过培训的人员操作焊接设备和进料装置。为了防止线束和端子污染,操作人员应戴手套,且线束焊接位置的绝缘层应在焊接前才进行剥离。

在每天首件以及生产过程中抽检焊接质量是一个质量管控的好方法。要小心材料供应商的变化,因此要定期对来料进行检测。另外,用密码保护焊接设备,只允许经过培训的人员才能更改生产用焊接参数。

稳定性

为了确保焊接工艺的稳定性,要连接的线束必须以一致的方式插入端子,因此零件和治具设计上要有导向和限位结构。另外,超声波焊接系统必须定期检查和维护,如医疗行业普遍做法,每一年要对焊接设备进行一次性能偏差检测。现代超声焊接系统还要求对过程中的数据进行采集、管理和分析,对设备稳定性和焊接质量好坏进行预判断,对可能的偏差进行预警和纠偏。

上一条

超声波焊接在汽车线束行业中的应用

下一条

襄阳汽车线束的防水设计

返回列表